WRT चुंबकीय रस्सी डिटेक्टर स्टील रस्सी तार रस्सी आंतरिक बाहरी ज्वाला डिटेक्टर HRD-100 1. विनिर्देशों

मानक: GB / T21837-2008, ASTM E1571-2001 (फेरोमैग्नेटिक स्टील वायर रस्सी की विद्युत चुम्बकीय परीक्षा के लिए मानक विनिर्देश), GB / T5972-2006 / ISO 4309: 90, GB8918-2006

पता लगाने की सीमा: Φ1.5-300 मिमी (अलग सेंसर चुनें)

सेंसर और वायर रस्सी के बीच सापेक्ष वेग: 0.0-6.0 m / s सबसे अच्छा विकल्प: 0.3-1.5 m / s

गाइड आस्तीन और तार रस्सी के बीच सबसे अच्छा अंतर: 2-6 मिमी, अनुमत अंतराल: 0-15 मिमी

आउटपुट फ़ाइल प्रकार: वर्ड फाइल आउटपुट

अलार्म: ध्वनि और प्रकाश अलार्म

टूटे हुए तार रस्सी स्थान (LF) का पता लगाने

गुणात्मक निर्णय सटीकता: 99.99%

मात्रात्मक मूल्यांकन

संवेदनशीलता की पुनरावृत्ति त्रुटि:% 0.055%

प्रदर्शन त्रुटि: ± 0.2 ±

स्थान का पता लगाने में त्रुटि, (L): location 0.2%

पावर: 5 वी कंप्यूटर बिजली की आपूर्ति

सेंसर का वजन: <10 किग्रा (नियमित सेंसर)

पर्यावरण अस्थायी।-10 ℃ ~ 40 ℃

हवा का दबाव: 86 ~ 106Kpa

सापेक्षता आर्द्रता: %85%

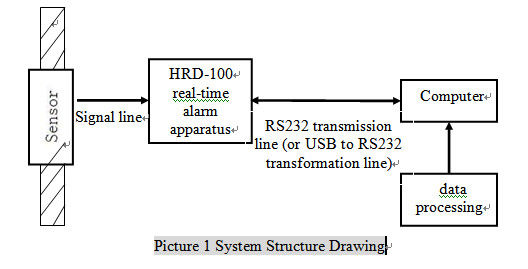

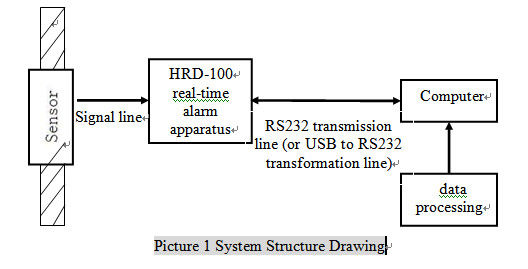

वायर रस्सी कंप्यूटर डिटेक्टर की विंडोज़ प्रणाली GB सिस्टम नवीनीकरण उत्पाद है जो DOS सॉफ्टवेयर सिद्धांत पर आधारित है और वास्तविक समय डिस्प्ले अलार्म गाइडिंग विचारधारा Visual Basic6.0 प्रोग्रामिंग भाषा की नींव का उपयोग करती है, बनने के लिए संकलन पर कार्य करती है।

यह सिस्टम हार्डवेयर भाग घरेलू और विदेशी उन्नत चुंबकीय संवेदक और स्वतंत्र अनुसंधान और विकास नमूनाकरण मॉड्यूल का उपयोग करता है, जो RS232 (या USB) मुख्य लाइन ड्राइविंग, कंप्यूटर में सीधे भंडारण डेटा के माध्यम से एकीकृत होता है।

यह सिस्टम सॉफ्टवेयर का हिस्सा वेवलेट ट्रांसफॉर्मेशन एनालिसिस फाउंडेशन में है, विजुअल बेसिक 6.0 प्रोग्रामिंग लैंग्वेज फाउंडेशन के उपयोग में, बनने के लिए संकलन पर किया जाता है। डेटा अधिग्रहण और नियंत्रण, डेटा विश्लेषण, डेटा प्रदर्शन, डेटा भंडारण और इतने पर जैसे कार्यों को प्राप्त करें। डॉस सॉफ्टवेयर फ़ंक्शन में दृश्यमान विशेषता को बढ़ाएं, और इसकी अनोखी प्रवृत्ति को ट्रैक करने के लिए लगातार, हो सकता है निरंतर, गतिशील मनाया गया डेटा सिग्नल और इसकी परिवर्तन स्थिति, और वास्तविक समय डिस्प्ले प्राप्त परिणाम प्राप्त करता है और अलार्म भेजता है; सॉफ्टवेयर ने स्वचालित मूल्यांकन समारोह में वृद्धि की; बढ़े हुए क्रॉस सेक्शन और कुल अनुभागीय क्षेत्र प्रतिशत पर प्रदर्शित आंशिक दोष में; सॉफ्टवेयर और विंडोज पूरी तरह से संगत हैं, उपयोगकर्ता जड़ता ऑपरेशन के लिए सूट करते हैं, वर्ड फ़ाइलों का उपयोग करते हैं उत्पादन परीक्षा रिपोर्ट।

यह सिस्टम सॉफ्टवेयर संगत वायर रोप कंप्यूटर डिटेक्टर DOS सॉफ्टवेयर सैंपलिंग डेटा फॉर्मेट कर सकता है और इसके प्रसंस्करण का विश्लेषण कर सकता है।

विंडोज़ सिस्टम ने एक स्वतंत्र संचालन प्रक्रिया और सुरक्षित परीक्षा प्रणाली ली, जो आसानी से प्रत्येक प्रकार के आधुनिक कंप्यूटर के लिए उपयुक्त हो सकती है, और परीक्षा प्रक्रिया की एक श्रृंखला को पूरा करती है।

2. सिस्टम डिमांड

2.1 कंप्यूटर हार्डवेयर निपटान की मांग:

प्रोसेसर: सेलेरॉन 1.5GHZ से ऊपर

मेमोरी: 128 एमबी

हार्ड डिस्क: 10 जी

कनेक्शन: RS232 या USB

मॉनिटर: वीजीए से ऊपर

2.2 सॉफ्टवेयर पर्यावरण की मांग:

- यह प्रणाली विंडोज एक्सपी, विंडोज 7, लिनक्स आदि ऑपरेटिंग सिस्टम का समर्थन करती है;

- Microsoft कार्यालय शब्द प्लेटफ़ॉर्म स्थापित करने की आवश्यकता है।

२.३ सिस्टम विवाद

| चुंबकीय सेंसर (दूरी लोकेटर सहित) | एक समूह |

| HUATEC HRD-100 वास्तविक समय अलार्म तंत्र | एक |

| सिग्नल कनेक्शन लाइन | एक |

| RS232 ट्रांसमिशन लाइन (या USB से RS232 ट्रांसफ़ॉर्मेशन लाइन) | एक |

| विंडोज़ विशेष प्रयोजन सॉफ्टवेयर पैकेज | एक |

| कंप्यूटर | एक |

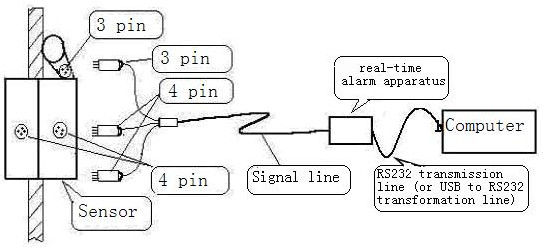

3. सेंसर परिचय

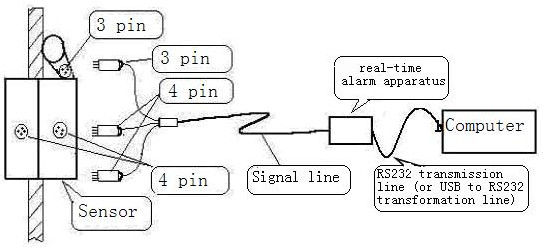

मैग्नेटिक सेंसर: सेंसर को विस्थापन लोकेटर (लीडिंग व्हील, एनकोडर), मैग्नेटाइजेशन इंस्टॉलेशन और सैंपलिंग संगठन द्वारा बनाया जाता है। सिस्टम सक्रिय होने के बाद, तार रस्सी और इसमें सापेक्ष आंदोलन होता है, फिर यह सिग्नल को इकट्ठा कर सकता है।

विस्थापन लोकेटर: अग्रणी पहिया ने एक चक्र घुमाया, फोटोइलेक्ट्रिक एनकोडर नमूना निर्देश नाड़ी को बाहर भेजता है, जो बराबर अंतरिक्ष नमूने का एहसास करता है।

मैग्नेटाइजेशन इंस्टालेशन: जब वायर रोप और इसका आपेक्षिक मूवमेंट होता है, तो वायर रोप एक्सिसियल मैग्नेटाइजेशन को पूरा करता है।

सैंपलिंग संगठन: जब वायर रस्सी और सेंसर का आपस में जुड़ाव होता है, तो सैंपल चैनल से बना हॉल एलिमेंट, वायर रोप मैग्नेटिक फ्लक्स लीकेज चेंज कंडीशन को सिमुलेशन वोल्टेज सिग्नल में बदल देगा।

4. वास्तविक वास्तविक समय अलार्म तंत्र

HUATEC वास्तविक समय अलार्म तंत्र एक पोर्टेबल बहुउद्देश्यीय डेटा अधिग्रहण है, जो RS232 ट्रांसमिशन लाइन के माध्यम से कंप्यूटर को परिवर्तित डेटा सिग्नल भेजने और बचाने के लिए, कंप्यूटर सीपीयू दुर्जेय कार्य का ऑन-लाइन और वास्तविक समय प्रसंस्करण विश्लेषण का उपयोग करता है। , जो पहले से निर्धारित किया जाएगा के बराबर मूल्य के अनुसार वास्तविक समय अलार्म बाहर भेजता है। एक समूह सेंसर बिजली की आपूर्ति लिथियम बैटरी समूह देने के लिए, उत्पादन 5V है। चार्ज और पावर स्विच की आपूर्ति के लिए एक अतिरिक्त चार्ज पोर्ट होना संभव है।

चित्र 2 सिग्नल सैम्पलिंग वायरिंग आरेख

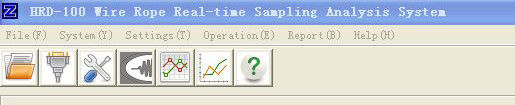

5. सॉफ्टवेयर परिचय

चित्र 3 मुख्य कार्य आइटम

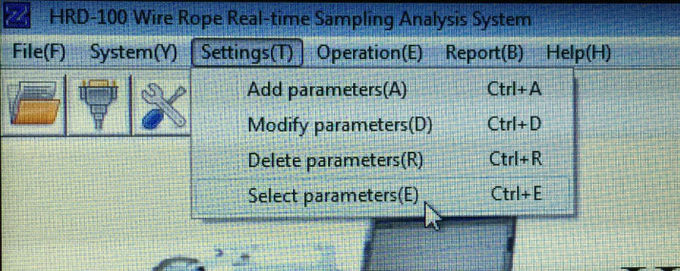

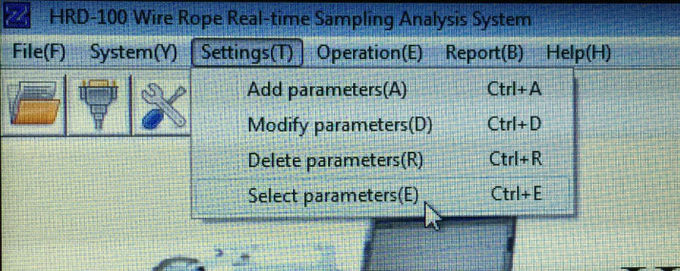

चित्र 8 पैरामीटर सेटिंग्स

6. टूटे हुए तार का विश्लेषण

टूटे तार विश्लेषण (Ctrl + N) मैन-मशीन संवाद प्रक्रिया है, परीक्षण डेटा के लिए विश्लेषण प्रसंस्करण फ़ंक्शन आइटम है। दो विधियाँ इस प्रक्रिया में प्रवेश कर सकती हैं: एक सीधे पूर्ववर्ती के अनुसार मानव शरीर संवाद में प्रवेश कर रही है; एक और " ओपन " तरीका है, दर्ज करने के लिए, ऑपरेटिंग कॉलम " टूटे तार विश्लेषण " आइटम पर क्लिक करें (या टूल कॉलम आइकन बटन पर क्लिक करें) ऑपरेटिंग अनुक्रम दर्ज करें, या " फ़ाइल " कॉलम " ओपन " आइटम पर क्लिक करें, पूछताछ विंडो पॉप, ऑपरेटिंग अनुक्रम में प्रवेश करने के लिए " विश्लेषण " आइटम पर क्लिक करें।

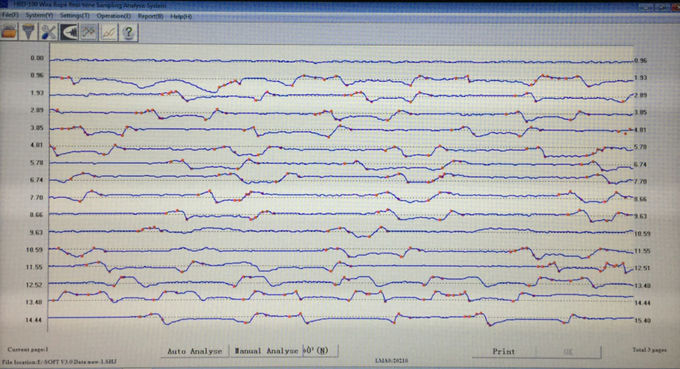

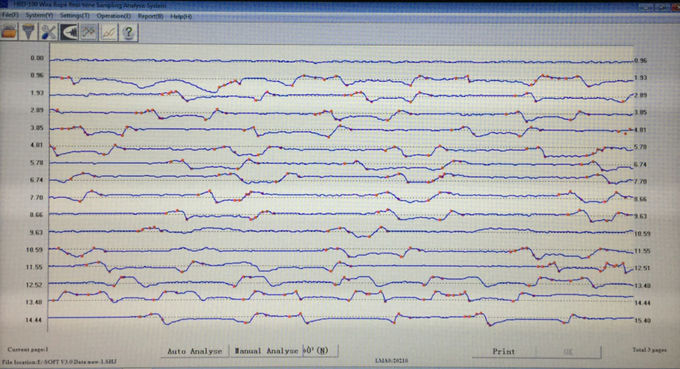

चित्र 11 टूटा तार विश्लेषण इंटरफ़ेस चित्र

टूटे तार विश्लेषण (मैन-मशीन संवाद) सतह का परिचय जो:

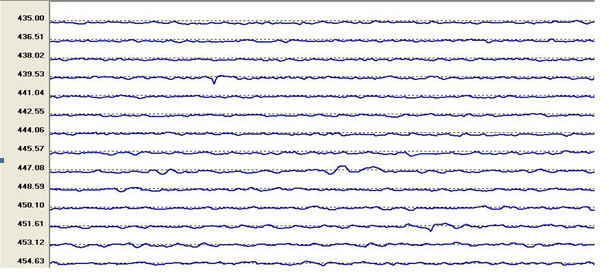

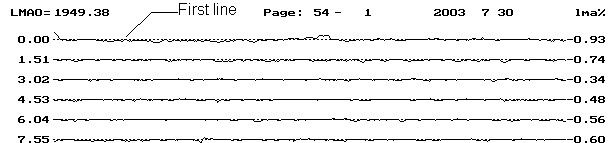

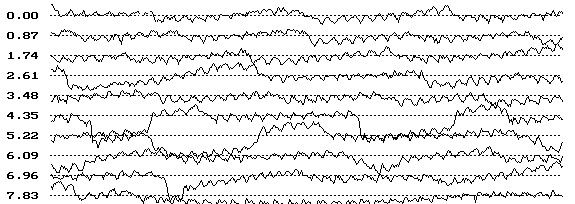

- प्रक्रिया विंडो में, केंद्र डेटा वेव फॉर्म डिस्प्ले चित्र है, एक स्क्रीन पूरी तरह से 16 लाइनों को प्रदर्शित करता है, और प्रत्येक पंक्ति पूरी तरह से 512 नमूना स्पॉट प्रदर्शित करती है।

- प्रदर्शन खिड़की दो तरफ अंक दोनों दूरी प्रदर्शन कर रहे हैं: वाम इस लहर फार्म इसी स्थान शुरू परीक्षण है; प्रारंभ और समाप्ति स्थान के बीच परीक्षण तरंग विस्थापन के लिए यह तरंग रूप है।

- डिस्प्ले विंडो के नीचे दो पेज नंबर: एक कुल पेज नंबर है; अन्य वर्तमान पृष्ठ संख्या है।

- दो पृष्ठ संख्याओं के मध्य में कई बटन होते हैं, जब कुल पृष्ठ संख्या 1 से अधिक नहीं होती है, दो बटन होते हैं, " स्वचालित का विश्लेषण करें " और " कृत्रिम का विश्लेषण करें ", जब कुल पृष्ठ संख्या 1 से अधिक हो, तो वहाँ होगा एक जोड़ें: " अगला "। " स्वचालित रूप से विश्लेषण करें" पर क्लिक करें, सिस्टम लाल चिह्नित स्थान का न्याय करेगा और पैरामीटर के अनुसार प्रत्येक आंशिक दोष परिणाम की गणना करेगा (उदाहरण के लिए टूटे तार समतुल्य संख्या या क्रॉस-अनुभागीय क्षेत्र का अनुपात कुल पार-अनुभागीय क्षेत्र के लिए); " कृत्रिम का विश्लेषण करें" पर क्लिक करें, सिस्टम सभी संदिग्ध तरंग संकेत बिंदुओं को चिह्नित करेगा, अंक की पुष्टि की जाएगी या अनुभवी ऑपरेटर द्वारा हटा दी जाएगी, सिस्टम निर्णय परिणाम के अनुसार रिपोर्ट लिखेगा। दो संचालन केवल वर्तमान पृष्ठ पर लक्षित होंगे, पृष्ठ को चालू करने के बाद ऑपरेटिंग मोड को फिर से बदलना होगा। " अगला " मुख्य रूप से पृष्ठ को चालू करने में उपयोग किया जाता है, केवल एक पृष्ठ को अगले पृष्ठ पर ले जाने में सक्षम होगा, पहले वाले पृष्ठ समाप्त होने का निर्णय लेने से पहले नहीं देख पाएंगे। पहले के पृष्ठों को स्कैन करने के लिए रोल को खींचने की अनुमति समाप्त होने के बाद ही दी जाएगी, लेकिन संशोधन की अनुमति नहीं है।

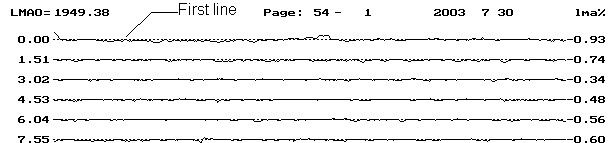

- बटन के नीचे एक पंक्ति प्रदर्शन, बाईं ओर इस समय खोले गए फ़ाइल का मार्ग और नाम है; मध्य LMA0 मान है, यह मान डेटा के इस समूह के लिए सिस्टम द्वारा स्वचालित रूप से गणना किए गए क्रॉस-अनुभागीय क्षेत्रों का संदर्भ मूल्य है, जो इस डेटा वेव फॉर्म की पहली पंक्ति औसत के आधार पर है। अंशांकन प्रक्रिया में इसे केवल क्रॉस-अनुभागीय क्षेत्र पैरामीटर कॉलम में भरने की आवश्यकता होती है, सिस्टम LMA0 मान के अनुसार धातु पार-अनुभागीय क्षेत्र को बदलने (उदाहरण के लिए गिरावट) के आंकड़ों के विश्लेषण से प्रसंस्करण का मूल्यांकन करेगा।

- कृत्रिम विश्लेषण का उपयोग करते समय, VPP मान का एक समूह दाएं और नीचे दिखाई देता है, अर्थात् पूर्व शिखा से शिखा तक और बाद में शिखा इस तरंग के शिखा मूल्य से प्रदर्शन विंडो में लाल स्थान में आंशिक असामान्यता का संकेत होता है। स्वचालित विश्लेषण का उपयोग करते समय, यह मान प्रकट नहीं होगा।

टूटी तार विश्लेषण प्रक्रिया निम्नानुसार है:

- इस मूल्यांकन के अनुरूप करने के लिए पैरामीटर के एक समूह का चयन करें, अगर जोड़ने या संशोधन करने के लिए संभव नहीं है, और उपयोग करने के लिए चयन की पुष्टि करें।

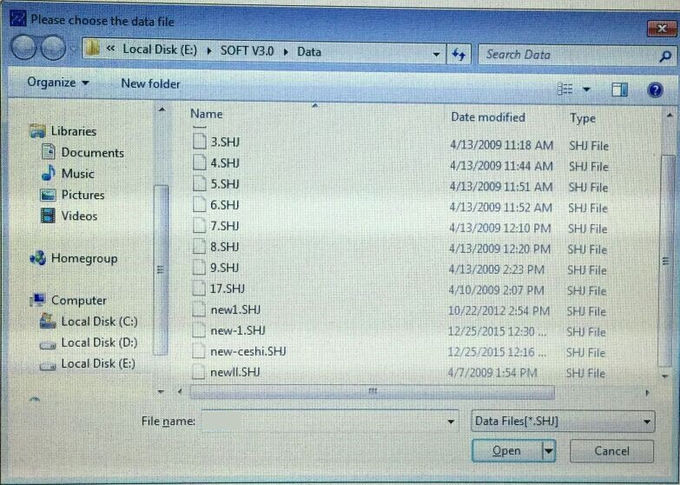

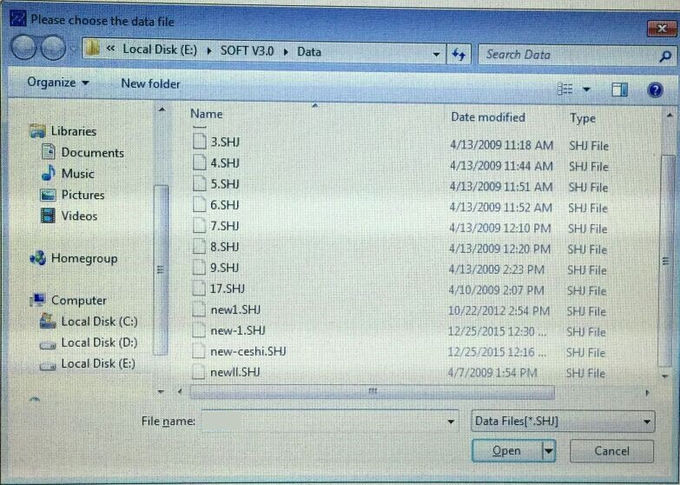

- उपरोक्त ऑपरेटिंग प्रक्रिया के अनुसार प्रक्रिया दर्ज करें, "डेटा फ़ाइल का चयन करें" विंडो पॉप हो जाएगी, और प्रक्रिया आइटम दर्ज करने के लिए खुले प्रसंस्करण डेटा फ़ाइल का विश्लेषण करने के लिए तैयार पर क्लिक करें।

चित्र 12 डेटा चयन फ़ाइल विंडो

- सिस्टम पैरामीटर लॉगरिथम के अनुसार कार्य करेगा जो स्वचालित स्कैन पर ले जाने के अनुसार चुनाव करेगा, जब आंशिक दोष संकेत दो crests मान औसत मूल्य पहले थ्रेशोल्ड मान से बड़ा होगा, इस स्थान पर साइन नोट पर ले जाएगा, और होगा इस पेज पर सभी समान स्थितियों के लिए साइन नोट दें।

- प्रत्येक बिंदु की पुष्टि या अनुभवी ऑपरेटर द्वारा हटा दी जाएगी, और स्लैक स्ट्रैंड, जंपिंग वायर, विरूपण और वायर रस्सी के अन्य दोषों को परीक्षण तरंग रूप से आंका जा सकता है। समद्विबाहु त्रिभुज पर ध्यान दें जिनके दो crests का मान डेटा अंतर बड़ा नहीं है, और तरंग रूप शिखा तीव्र कोण के समान है। ठोस दोष विशेषता और मूल्यांकन विस्तृत ज्ञान अध्याय 6, दोष विश्लेषण और मूल्यांकन में देखा जा सकता है।

- जब ऑपरेटर को वर्तमान पृष्ठ स्क्रीन में चिह्नित लाल धब्बे पर कोई अलग राय नहीं है, और उन्हें टूटे हुए तार का न्याय करते हैं, तो सीधे " स्वचालित का विश्लेषण करें " बटन पर क्लिक करें। इस पृष्ठ के सभी चिह्नित लाल धब्बों को टूटे तार के लिए पुष्टि की जाएगी, सिस्टम प्रत्येक स्थान पर मात्रा निर्धारण मूल्य की स्वचालित गणना करेगा, और परिणाम रिपोर्ट में मूल्य सूची प्रदर्शित करेगा। पृष्ठ को चालू करने और फिर से संचालित करने के लिए "अगला" बटन पर क्लिक करें।

- जब ऑपरेटर को वर्तमान पृष्ठ स्क्रीन में चिह्नित लाल धब्बों के भाग पर दोष संकेत के अनुसार अलग-अलग राय है, तो भाग को अस्वीकार करना होगा, और कृत्रिम विश्लेषण मूल्यांकन प्रक्रिया का उपयोग करना होगा। कृत्रिम विश्लेषण प्रक्रिया में प्रवेश करने के लिए " स्वचालित रूप से विश्लेषण करें " बटन पर सीधे क्लिक करें। वर्तमान पृष्ठ में एक-एक करके सभी लाल स्थान चिह्न स्कैन किए जाएंगे, जब किसी स्थान पर स्कैन किया जाएगा, तो निशान का रंग काला हो जाएगा, और उसका VPP ठीक नीचे दिखाई देगा, और एक संवाद विंडो पॉप और पूछताछ करेगी कि क्या यह चिह्न है टूटा हुआ तार। यदि यह टूटा हुआ तार लगाता है, तो खिड़की में " हां " पर क्लिक करें, और चिह्नित स्थान लाल मान जाएगा; यदि यह नहीं है, तो इसे अस्वीकार करें, फिर " नहीं " पर क्लिक करें, चिह्नित स्थान पीले रंग का मान जाएगा। जज करने के लिए तेज कुंजी का उपयोग भी कर सकते हैं, अगर पुष्टि करते हैं, तो "Y" दबाएं (या "एन्टर" कुंजी दबाएं), अगर इनकार करते हैं, तो "एन" दबाएं। जब लगातार पुष्टि या इनकार की आवश्यकता होती है, तो लंबे समय तक "वाई" दबाएं ("एन्टर" कुंजी दबाएं) या "एन" लगातार इसी तरह जज करें।

- जब ऑपरेटर को वर्तमान पृष्ठ स्क्रीन में सभी चिह्नित लाल धब्बों पर दोष संकेत के अनुसार अलग-अलग राय होती है, तो सभी उन्हें सभी को अस्वीकार कर देंगे, लंबे समय तक "एन" कुंजी। जब डेटा के इस समूह में बहु-पृष्ठ स्क्रीन होती है, तो पूर्ण पृष्ठ को अस्वीकार करने के लिए और स्क्रीन के अगले पृष्ठ में प्रवेश करने के लिए सीधे अगले पृष्ठ पर क्लिक कर सकते हैं, इसलिए इस पृष्ठ के सभी चिह्नित अस्वीकृत हो जाएंगे, और अब प्रवेश नहीं करेंगे जजिंग रिजल्ट, लेकिन अंतिम पेज ऐसा नहीं हो सकता है, केवल ऊपर की विधि के अनुसार "Y" या "N" को दबाएं।

- प्रत्येक पृष्ठ विश्लेषण के समाप्त होने के बाद, दो बटन अधिकता का अनुमान लगाते हैं।

- यदि परिणाम रिपोर्ट का विश्लेषण और मूल्यांकन इस समय करना है, तो विश्लेषण मूल्यांकन समाप्त होने पर, तुरंत रिपोर्ट कॉलम दर्ज करें और " टूटी तार रिपोर्ट " आइटम पर क्लिक करें, परिणाम रिपोर्ट खोलें और देखें।

- डेटा फ़ाइल असाइन करने के बाद, विश्लेषण की आवश्यकता वाले डेटा फ़ाइल को फिर से आकार देना जारी रख सकता है।

7. खराब होने का विश्लेषण

खराब होने का विश्लेषण (Ctrl + L) परीक्षण तार रस्सी धातु पार-अनुभागीय क्षेत्र परिवर्तन (उदाहरण के लिए गिरावट) के लिए मूल्यांकन प्रक्रिया है, डेटम मान के अनुसार परीक्षण डेटा के लिए एक स्वचालित मूल्यांकन फ़ंक्शन आइटम है। ऑपरेशन कॉलम (या चित्र 13) के रूप में दर्ज करने के लिए ऑपरेटिंग कॉलम (या प्रत्यक्ष उपयोग तेज कुंजी) में " खराब विश्लेषण " पर क्लिक करें।

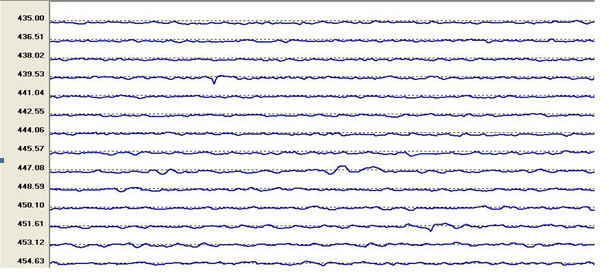

चित्र 13 खराब विश्लेषण इंटरफ़ेस चित्र

गिरावट विश्लेषण इंटरफ़ेस परिचय:

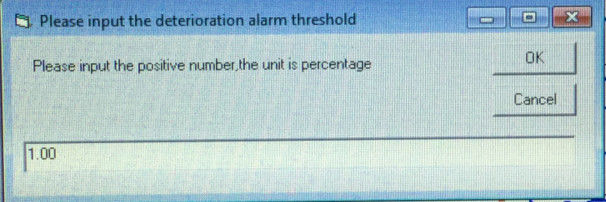

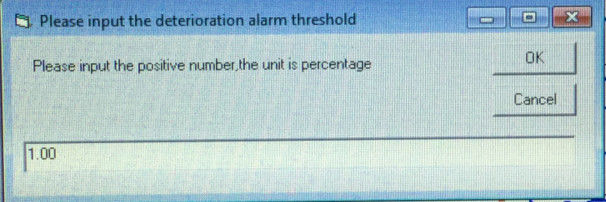

- जब प्रक्रिया में प्रवेश करते हैं, तो एक " बिगड़ती चेतावनी दहलीज " विंडो पॉप होगी (जैसे चित्र 14), प्रत्येक पेशे के मानक विनिर्देश सीमित मूल्य के अनुसार रिक्त स्थान में एक सकारात्मक संख्या इनपुट करें, या किसी की अपनी आवश्यकता के अनुसार। प्रक्रिया इस मूल्य पर आराम करेगी धातु के पार-अनुभागीय क्षेत्र को कम करने (उदाहरण के लिए गिरावट) के अनुसार परिणाम को कैलिब्रेट करेगी। जब परिणाम इस मूल्य को पार कर जाता है, तो सही सतह में गिरावट प्रतिशत का रंग लाल हो जाएगा। वेव फॉर्म डेटा परिणाम जो लाल मान लेता है, बिगड़ती रिपोर्ट में दर्ज किया जाएगा।

चित्र 14 डेटा चयन फ़ाइल विंडो

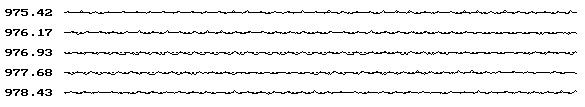

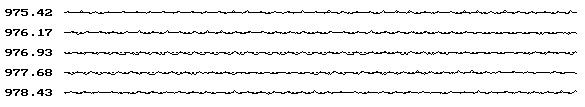

- प्रक्रिया विंडो में, केंद्र डेटा वेव फॉर्म डिस्प्ले चित्र है, एक स्क्रीन पूरी तरह से 16 लाइनों को प्रदर्शित करता है, और प्रत्येक पंक्ति पूरी तरह से 512 नमूना स्पॉट प्रदर्शित करती है।

- प्रदर्शन खिड़की दो तरफ अंक दोनों दूरी प्रदर्शन कर रहे हैं: वाम इस लहर फार्म इसी स्थान शुरू परीक्षण है; इस तरंग रूप का बढ़ता या घटता प्रतिशत धातु पार-अनुभागीय क्षेत्र डेटम मूल्य के अनुरूप होता है, जिसका अर्थ है LMA परिवर्तन प्रतिशत।

- दो पृष्ठ संख्याओं के मध्य में कई बटन होते हैं, जब कुल पृष्ठ संख्या 1 से अधिक नहीं होती है, दो बटन होते हैं, " वर्तमान पृष्ठ प्रिंट करें " और " मुद्रण ठीक है ", जब कुल पृष्ठ संख्या 1 से अधिक हो, वहाँ दो जोड़ देगा: " बैक " और " नेक्स्ट "। " प्रिंट वर्तमान पृष्ठ " वह है, जो वर्तमान पृष्ठ ग्राफ के बारे में है, "मुद्रण वर्तमान पृष्ठ" बटन पर क्लिक करें, आवश्यकता के प्रत्येक वर्तमान पृष्ठ के बारे में, इस बटन पर क्लिक कर सकते हैं; " दर्ज करें " बटन पृष्ठ में प्रिंट करने के लिए पुष्टि करने के लिए है। प्रत्येक ए 4 पेपर दो स्क्रीन प्रिंट कर सकता है, बदले में प्रतीक्षा में सभी पृष्ठ प्रिंट कर सकता है। जब बस एक स्क्रीन प्रिंट करने की आवश्यकता होती है, तो पहले " प्रिंट वर्तमान पृष्ठ " पर क्लिक करें, और " एंटर " पर क्लिक करें , वर्तमान पेज तुरंत प्रिंट होगा। " बैक " और " नेक्स्ट " फंक्शन बटन हैं जो टर्निंग पेज में उपयोग किए जाते हैं।

- बटन के नीचे एक पंक्ति प्रदर्शन, बाईं ओर इस समय खोले गए फ़ाइल का मार्ग और नाम है; बीच में यह क्रॉस-सेक्शनल एरिया डेटम वैल्यू को प्रदर्शित करता है, सिस्टम इस वैल्यू के अनुसार मेटालिक क्रॉस-सेक्शनल एरिया चेंजिंग (उदाहरण के लिए गिरावट) डेटा का विश्लेषण करने वाली प्रोसेसिंग का मूल्यांकन करेगा।

गिरावट का विश्लेषण ठोस संचालन का अनुक्रम निम्नानुसार है:

- ऑपरेटिंग कॉलम में " खराब होने का विश्लेषण " पर क्लिक करें, " बिगड़ती चेतावनी दहलीज " विंडो पॉप होगी, एक ही आवश्यकता या प्रत्येक पेशे के मानक के अनुसार, रिक्त स्थान में एक मूल्य के साथ इनपुट, और पुष्टि करें।

- पैरामीटर इनपुट करने के बाद, एक प्राथमिक डेटा फ़ोल्डर पॉप होगा। उस फ़ाइल का चयन करें जिसे विश्लेषण करने और उसे खोलने की आवश्यकता है।

- सतह इस फ़ाइल डेटा तरंग रूप को प्रदर्शित करेगी, और प्रत्येक स्थिति अनुभाग को इसी धातु पार-अनुभागीय क्षेत्र को बदलते हुए प्रदर्शित करेगी। यदि धातु पार-अनुभागीय क्षेत्र बदलते मूल्य को पार कर जाता है, तो सही सतह की संख्या चेतावनी देने के लिए लाल रिपोर्ट में बदल जाती है, यह खंड संबंधित तरंग रूप स्थान स्थिति, निष्कर्ष स्थिति और इस खंड में कमी का सबसे बड़ा मूल्य रिपोर्ट में दर्ज किया जाएगा।

- आवश्यकता के प्रत्येक वर्तमान पृष्ठ के बारे में, " वर्तमान पृष्ठ प्रिंट करें " पर क्लिक कर सकते हैं, जब आवश्यकता के सभी पृष्ठ चुने जाते हैं, तो " मुद्रण ठीक " पर क्लिक करें और मुद्रण प्रक्रिया दर्ज करें।

ध्यान दें: जब मुद्रण पर क्लिक करें, तो पहले से प्रिंटर और कंप्यूटर को कनेक्ट करें, और प्रिंटर को सेट करें जो डिफ़ॉल्ट प्रिंटर के रूप में जोड़ता है।

8. रिपोर्ट

" रिपोर टी" (ऑल्ट + बी) में टूटे तार की रिपोर्ट और खराब होने की रिपोर्ट दो फ़ंक्शन आइटम हैं, ये दो आइटम विश्लेषण परिणाम के लिए प्रदर्शन हैं।

8.1 टूटी तार की रिपोर्ट

" टूटी तार रिपोर्ट " (Ctrl + P) मैन-मशीन संवाद प्रक्रिया में प्राथमिक डेटा विश्लेषण परिणाम के लिए प्रदर्शन है, और वर्ड प्रारूप के रूप में सहेजा गया है।

कंक्रीट ऑपरेशन निम्नानुसार है:

- जब कुछ प्राथमिक डेटा " ब्रोकन वायर विश्लेषण " प्रक्रिया के लिए सभी विश्लेषण मूल्यांकन (मैन-मशीन संवाद) समाप्त हो गया है, तो रिपोर्ट कॉलम में " ब्रोकन वायर रिपोर्ट " पर क्लिक करें।

- रिपोर्ट खोलने पर, एक रिपोर्ट प्रारूप सेटिंग विंडो पॉप हो जाएगी, और रिपोर्ट प्रारूप चयन को सेट कर देगा (चित्र 15 के रूप में)। इस विंडो में दो प्रमुख शब्द हैं: " फ़ाइल चयन " और " परिणाम विकल्प "। "फ़ाइल चयन" में " पूर्व परिणाम " और " नए परिणाम " दो विकल्प हैं, " पूर्व परिणाम " का चयन करने का अर्थ है परीक्षण नमूने के समय विश्लेषण परिणाम को खोलना, और " नए परिणाम " का चयन करने का अर्थ है वर्तमान विश्लेषण परिणाम को खोलना। " परिणाम विकल्प " में " टूटे तार बराबर संख्या " और " क्रॉस सेक्शन प्रतिशत " दो विकल्प हैं, " टूटे तार बराबर संख्या " का चयन करें अर्थात् टूटे तार रिपोर्ट में टूटे तारों के बराबर संख्या को प्रदर्शित करें, और " क्रॉस सेक्शन प्रतिशत " नाम का चयन करें। क्रॉस सेक्शन और टूटे तार की रिपोर्ट में कुल अनुभागीय क्षेत्र के बीच प्रतिशत। बस पसंद के सामने सर्कल पर क्लिक करें, और पुष्टि करें।

- पसंद को पूरा करने और पुष्टि करने के बाद, आवश्यक रिपोर्ट को तुरंत खोलें।

- यह रिपोर्ट Word ऑपरेटिंग मोड के अनुसार आवश्यक फ़ाइल में सहेजी जा सकती है।

ध्यान दें: टूटे हुए तार विश्लेषण प्रक्रिया में, टूटे तार की रिपोर्ट को पृष्ठ के सभी विश्लेषण को पूरा करने के बाद ही खोला जा सकता है।

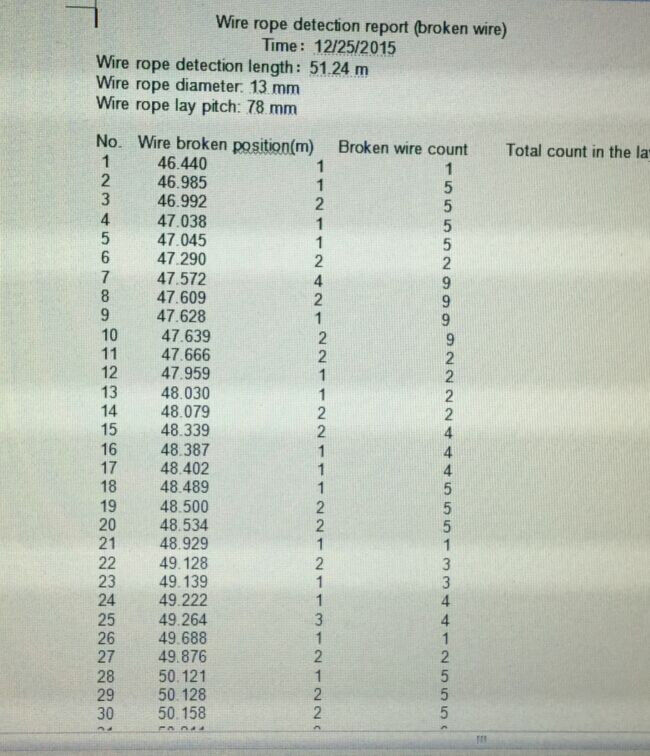

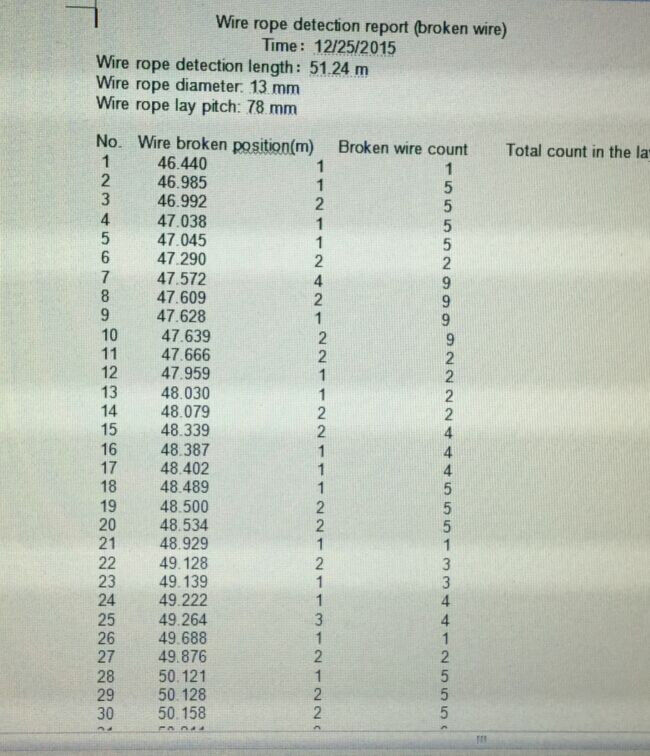

टूटा हुआ तार रिपोर्ट प्रारूप परिचय (चित्र 16 के रूप में): रिपोर्ट शिखा में यह रिपोर्ट का नाम और श्रेणी और विश्लेषण मूल्यांकन समय है, इसके तहत यह परीक्षण तार रस्सी की लंबाई, तार रस्सी व्यास, तार रस्सी बिछाने पिच, घटना है परीक्षण तार रस्सी लंबाई तार रस्सी कुल लंबाई परीक्षण है। नीचे की टूटी तार सूची में क्रम संख्या, टूटे तार की स्थिति (एम), टूटे तार संख्या (रूट), संचित कुल टूटे तार संख्या को पिच (रूट) में समाहित किया गया है। यह रिपोर्ट स्थानीयकरण, मात्रात्मक परिणाम, जहां टूटे हुए तार है, और कितने टूटे तार को प्रदर्शित करती है। जब प्रतिशत के आधार पर, रिपोर्ट क्रम संख्या, टूटे तार की स्थिति (एम), और क्रॉस-अनुभागीय क्षेत्र प्रतिशत (%) को प्रदर्शित करती है।

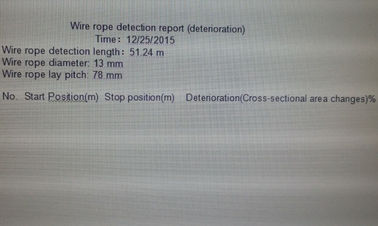

" खराब होने की रिपोर्ट " (Ctrl + T) क्रॉस-अनुभागीय क्षेत्र डेटम मान के अनुसार प्राथमिक डेटा विश्लेषण परिणाम के लिए प्रदर्शन के लिए है, और वर्ड प्रारूप के रूप में सहेजा गया है। 8.2 खराब होने की रिपोर्ट

कंक्रीट ऑपरेशन निम्नानुसार है:

- जब कुछ प्राथमिक डेटा " खराब विश्लेषण " प्रक्रिया के लिए सभी विश्लेषण मूल्यांकन (मैन-मशीन संवाद) समाप्त हो गया है, तो रिपोर्ट कॉलम में " गिरावट रिपोर्ट " पर क्लिक करें।

- यह रिपोर्ट Word ऑपरेटिंग मोड के अनुसार आवश्यक फ़ाइल में सहेजी जा सकती है।

ध्यान दें: गिरावट विश्लेषण प्रक्रिया में, रिपोर्ट आइटम को सभी पृष्ठों को ब्राउज़ करने के बाद ही खोला जा सकता है, और केवल इस समय की रिपोर्ट पूर्ण विश्लेषण मूल्यांकन रिपोर्ट है।

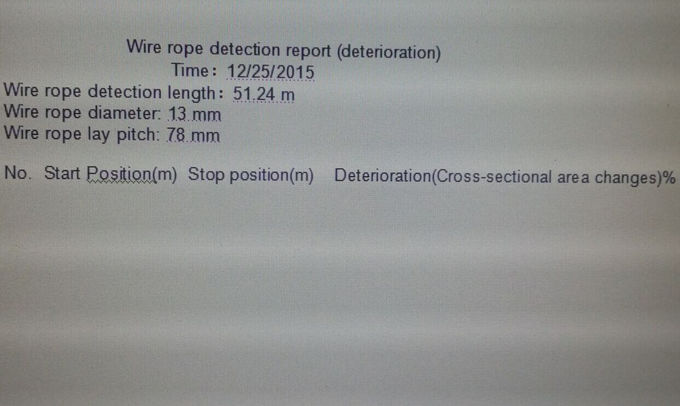

गिरावट रिपोर्ट प्रारूप परिचय (चित्र 17 के रूप में): रिपोर्ट शिखा में यह रिपोर्ट का नाम और श्रेणी और विश्लेषण मूल्यांकन समय है, जिसके तहत यह परीक्षण तार रस्सी की लंबाई, तार रस्सी व्यास, तार रस्सी बिछाने पिच है। नीचे की बिगड़ती सूची में क्रम संख्या, प्रारंभिक स्थिति (एम), समाप्ति स्थिति (एम), गिरावट की मात्रा (%) शामिल है। यह रिपोर्ट शुरुआती और समाप्ति बिंदुओं को प्रदर्शित करती है कि गिरावट का प्रत्येक खंड मान मान, और juxtaposes को पार करता है। यह खंड सबसे बड़ी गिरावट की मात्रा है। यदि सीमा से अधिक लगातार गिरावट होती है, तो यह सूची द्वारा प्रदर्शित करेगा, और प्रदर्शित करेगा कि गिरावट कहां है, कितनी गिरावट मात्रा है।

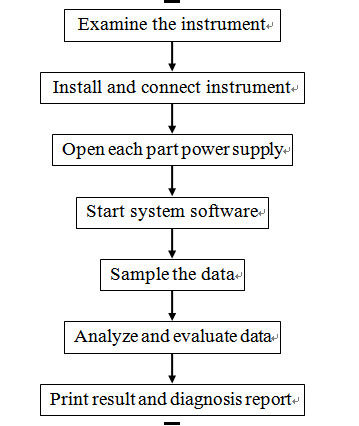

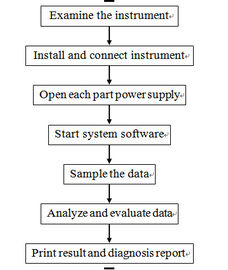

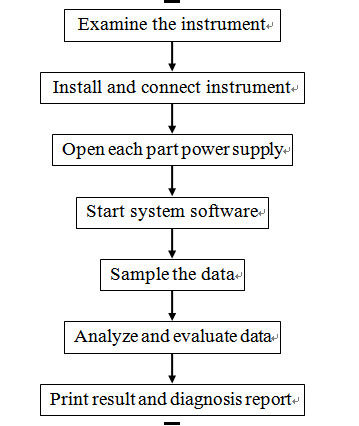

सिस्टम ऑपरेशन चरण-दर-चरण के सिद्धांत पर है, सिस्टम से परिचित के आधार पर होना चाहिए। केवल इंस्ट्रूमेंट हार्डवेयर कनेक्शन और इंस्टॉलेशन प्रारंभिक ज्ञान, एप्लिकेशन के परिचित सॉफ्टवेयर विधि, को जांचने और डेटा का नमूना कर सकते हैं; जब डेटा सिग्नल दोष विश्लेषण मूल्यांकन होता है, तो इसे अनुभवी ऑपरेटर या प्रशिक्षण के बाद योग्य योग्यता रखने वाले कर्मियों द्वारा संचालित या निर्देशित किया जाना चाहिए। चित्र 18 शो की तरह ठोस संचालन प्रवाह:

9. सिस्टम ऑपरेशन फ्लो

10. टूटा हुआ तार पैरामीटर अंशांकन

10.1 टूटा हुआ तार संख्या निर्णय विधि

परीक्षण सॉफ्टवेयर निम्नलिखित प्रक्रिया के अनुसार टूटे हुए तार का न्याय करता है। सबसे पहले, कई सौ मीटर परीक्षण संकेतों (आमतौर पर टूटे तार द्वारा उत्पादित) में स्थानीय विसंगति संकेत की तलाश करें; फ्रैक्चर का उत्पादन करने वाले सिग्नल को खोजने के बाद, यह स्थिति टूटी हुई तार संख्या सॉफ्टवेयर गणना के माध्यम से प्राप्त की जाती है, इस प्रकार टूटे तार की स्थिति और टूटे तार की संख्या प्राप्त होती है, टूटे तार की स्थिति जेट के बीच की जगह के लिए निर्धारित की जानी चाहिए, अलग-अलग टूटे तार एक जेट से बाहर रस्सी अक्षीय को अलग टूटे हुए तार के स्थान के रूप में पहचाना जाएगा, अर्थात् टूटे तार का संकल्प जेट के बीच का स्थान है।

सिग्नल प्रोसेसिंग विधि से यह कहते हुए कि परीक्षण सॉफ्टवेयर जो ऑपरेशन से ऊपर आता है, उसे थ्रेशोल्ड का उपयोग करके महसूस किया जाता है। जब परीक्षण सिग्नल में फर्स्ट थ्रेशोल्ड मान से अधिक सिग्नल होता है, तो आंशिक दोष होता है, पहले थ्रेसहोल्ड मान मुख्य रूप से टूटे तार मान्यता गुणात्मक पैरामीटर है, चाहे टूटा हुआ तार हो, यदि इसका मूल्य बहुत छोटा है, तो संभवतः यह अधिक जजिंग दिखाई देगा; Oversized संभवतः लीक परीक्षण दिखाई देगा। दूसरा थ्रेशोल्ड वैल्यू सिग्नल क्वांटिटेटिव डिस्टिंक्शन पैरामीटर है जिसमें फर्स्ट थ्रेशोल्ड वैल्यू को पार कर जाता है, इसका साइज़ मुख्य रूप से सिंपल वायर रोप व्यास द्वारा तय किया जाता है, अगर इसकी वैल्यू बहुत बड़ी है तो टूटे हुए वायर नंबर को कम आंका जाएगा; बहुत छोटे, टूटे तार को अधिक आंका जाएगा।

सही ढंग से " पहला थ्रेशोल्ड मान " सेट करना, " दूसरा थ्रेशोल्ड वैल्यू " टेस्ट सिग्नल को अनजाने में आंकने और उसका विश्लेषण करने की कुंजी है। इसलिए " प्रथम थ्रेशोल्ड मान ", " दूसरा थ्रेशोल्ड मान " सेट करने के लिए, ठोस विधि के दो प्रकार हैं: एक है ऑफ-लाइन अंशांकन (सबसे बुनियादी, सबसे आदर्श) और दूसरा ऑन-लाइन अंशांकन है।

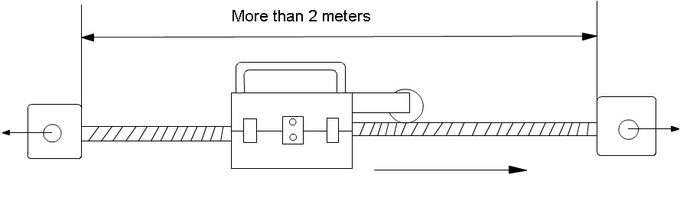

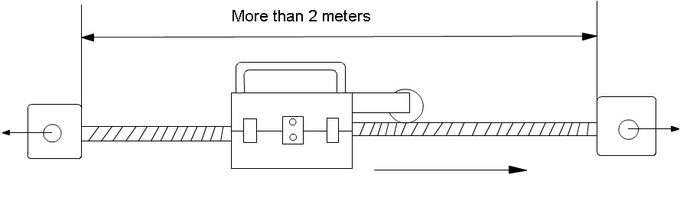

10.2 ऑफ-लाइन अंशांकन विधि

एक नया या पुराना तार रस्सी लें, जो परीक्षण तार रस्सी के समान है और प्रयोग के रूप में इसकी लंबाई 2 मीटर से कम नहीं है। ऊपर रखो और इस तार रस्सी को कस लें, फिर मानक टूटे हुए तार का अनुकरण करें, आम तौर पर एक, दो, तीन और कई केंद्रित टूटे तार का अनुकरण करें, उपकरण के साथ परीक्षण करें। ठोस अनुरोध अमेरिकी एएसटीएम ई 1571-1996 "विद्युत चुम्बकीय विधि परीक्षण तार रस्सी मानक नियम" का उल्लेख कर सकता है।

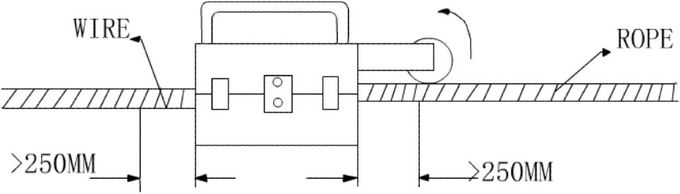

चित्र 19 शो की तरह:

चित्र 19 अंशांकन तार रस्सी स्थापना आरेख

डिटेक्टर सेट को स्थापित करें, ज्ञात तार रस्सी पैरामीटर को " एड पैरामीटर " फ़ंक्शन में सेट करें, जैसे कि व्यास, धातु पार-अनुभागीय क्षेत्र, बिछाने की पिच, नमूना अंतराल, लहर रूप की आवर्धन दर (अस्थायी रूप से मान लीजिए 1) ), और " प्रथम थ्रेशोल्ड मान " और " द्वितीय थ्रेशोल्ड मान " को छोटे मूल्य के रूप में सेट करें। इस पैरामीटर क्रम संख्या का चयन करने के लिए " चयन पैरामीटर " फ़ंक्शन दर्ज करें । " नमूनाकरण " फ़ंक्शन दर्ज करें, सिमुलेशन टूटे हुए तार की स्थिति (संभव आगे और पीछे आंदोलन के लिए), अंत परीक्षण के माध्यम से पारित करने के लिए सेंसर का विश्लेषण प्रक्रिया में प्रवेश करें।

स्क्रीन डिस्प्ले परीक्षण तरंग रूप। जब " पहला थ्रेसहोल्ड मान " बड़ा होता है, तो पत्राचार टूटा हुआ तार सिग्नल को यह निर्देश देने में सक्षम नहीं होगा कि, अब थोड़ा बदलने के लिए कैलिब्रेशन " फर्स्ट थ्रेशोल्ड वैल्यू " पर लौटना चाहिए, और फिर " ब्रोकन वायर विश्लेषण " दर्ज करें। परीक्षण डेटा फ़ाइलनाम निर्दिष्ट करें, टूटे तार कृत्रिम विश्लेषण दर्ज करें, और निम्नलिखित की तरह काम करें।

टूटी तार मान्यता प्रक्रिया, सॉफ्टवेयर प्रत्येक क्रेस्ट सिग्नल की तुलना करता है, जब यह " पहले थ्रेसहोल्ड मूल्य " से आगे निकल जाता है, तो यह लाल लाल धब्बे के साथ चिह्नित करेगा। यदि यह टूटा हुआ तार पत्राचार संकेत नहीं है, तो अगले शिखा स्थान को ढूंढें जो " पहले थ्रेसहोल्ड मान " को पार करता है, सभी टूटे तार सिग्नल अंकन को पूरा करने तक काम करना जारी रखें।

स्क्रीन के नीचे मूल्यों के समूह का निरीक्षण करें; VPP के बाद दो मान क्रमशः शिखा मूल्य हैं। दो क्रेस्ट मूल्यों में लगभग 85% छोटे के रूप में " पहला थ्रेसहोल्ड मान " सेट करें। यदि " पहला थ्रेसहोल्ड मान " बहुत छोटा है, तो गैर-टूटे तारों के संकेत को चिह्नित किया जाएगा। स्क्रीन के ऊपर मान का निरीक्षण करें, और पृष्ठभूमि के संकेतों के बीच बदल रहे टूटे तार सिग्नल आयाम मिल जाएंगे, और " पहले थ्रेसहोल्ड मूल्य " को उचित रूप से सेट किया जाएगा। क्योंकि केंद्रित टूटे हुए तार 2, 3 या अधिक होते हैं, इसलिए इसकी संबंधित संकेत आयाम 1 की तुलना में बड़ी होती है। " प्रथम थ्रेशोल्ड मान " सेटिंग का लक्ष्य मुख्य रूप से एकल टूटे हुए तार पर होता है।

" फर्स्ट थ्रेशोल्ड वैल्यू " सेटिंग के बाद, टूटे तार को आंकने के लिए ऐतिहासिक डेटा दर्ज करें, लाल चिह्नित सिग्नल स्पॉट के लिए, पुष्टि करने के लिए "एन्टर" दबाएं, ऑपरेशन खत्म होने के बाद, परीक्षण परिणाम डिस्प्ले का निरीक्षण करें, " दूसरा थ्रेसहोल्ड मान " समायोजित करें। ", परीक्षण परिणाम को मूल रूप से टूटे तार के अनुरूप बनाएं। सर्वोत्तम मूल्य प्राप्त करने के लिए पैरामीटर सेट करें और लगातार परीक्षण करें।

तार रस्सी के बारे में जो कई प्रकार के विनिर्देशों तार रस्सी से बना होता है, जब टूटे हुए तार को देखते हुए उचित तुलनीय मात्रात्मक परिणाम प्राप्त करने के लिए उपयुक्त " दूसरा थ्रेसहोल्ड मूल्य " का चयन करना चाहिए और गणना परिणाम इस समय समकक्ष संख्या के रूप में प्रदर्शित होता है। जब वायर रोप रस्ट गंभीर होता है, तो जंग का स्थान भी एक बड़ा स्थानीय विसंगति संकेत पैदा करेगा, इस प्रकार यह वायर वायर सिग्नल के रूप में न्याय करना संभव होगा।

10.3 " प्रथम थ्रेशोल्ड मान " कैसे सेट करें

कंप्यूटर मैन-मशीन संवाद सतह पर, " फ़र्स्ट थ्रेशोल्ड वैल्यू " सेट करें, जिसमें नमूना डेटा को चिह्नित करने के उद्देश्य से उपयोगकर्ता के भेद के लिए लाल स्थान के साथ एक और टूटे हुए तार हों। यदि " पहले थ्रेसहोल्ड मान " को बहुत बड़ा सेट किया जाता है, तो कई टूटे हुए तार की खराबी याद आ जाएगी। अन्यथा, " प्रथम थ्रेशोल्ड मान " बहुत छोटा है, और फिर वायर रस्सी पर कई सामान्य (गैर-दोष) नमूने भी लाल स्थान द्वारा चिह्नित किए जाएंगे, ऑपरेटर के लिए अनावश्यक परेशानी पैदा करेंगे।

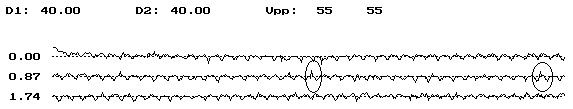

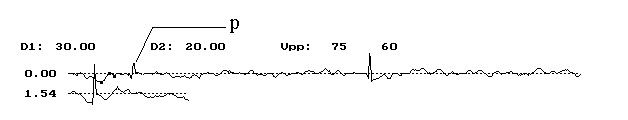

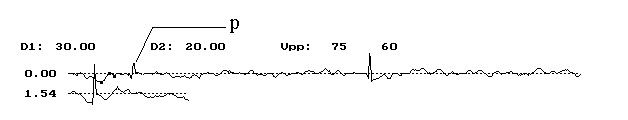

टूटे हुए तार के दोष को बाहर न निकलने देने के लिए, " फर्स्ट थ्रेशोल्ड वैल्यू " लीकेज मैग्नेटिक सिग्नल कंप्यूटर आउटपुट से थोड़ा छोटा होना चाहिए। उदाहरण के लिए चित्र 20 को ले लीजिए, प्रायोगिक परीक्षण डेटा की तुलना में, हम ज्ञात टूटे हुए तार की स्थिति के अनुसार विश्लेषण करते हैं, टूटे हुए तार की जगह "P" में एक टूटा हुआ तार है, रिसाव चुंबकीय सिग्नल कंप्यूटर आउटपुट (VPP) क्रमशः 75 और 60 है, यदि " पहले थ्रेसहोल्ड मान " सेटिंग 75 से बड़ा है, तो टूटे हुए तार स्पॉट "पी" को चिह्नित नहीं किया जाएगा, फार्म लीक निर्णय। इसलिए " फर्स्ट थ्रेशोल्ड वैल्यू " 60 से थोड़ा छोटा होना चाहिए। आमतौर पर, हम डी 1 को 60 के 85% के रूप में सेट करते हैं, यह 51 है (नोट: वीपीपी को टूटे हुए तार की जगह लीकेज चुंबकीय कंप्यूटर आउटपुट में लिया जाता है, और आमतौर पर लिया जाता है। छोटा)।

यह निम्नलिखित सूत्र द्वारा व्यक्त किया गया है:

पहला थ्रेसहोल्ड मान = VPP × 85%

चित्र २०

10.4 " दूसरा थ्रेशोल्ड मान " कैसे सेट करें

हम मात्रात्मक न्याय के उद्देश्य से तार रस्सी टूटे तार का परीक्षण करते हैं। मैन-मशीन संवाद सतह में, वायर रस्सी टूटे हुए तार को शुरू में " पहले थ्रेसहोल्ड मूल्य " द्वारा मान्यता प्राप्त है और ऑपरेटर पुष्टि करता है, टूटे हुए तार की स्थिति को सुलझा लिया गया है। और टूटे तार मात्रात्मक कर्तव्य दोष विश्लेषण सॉफ्टवेयर द्वारा पूरा किया जाएगा। टूटे हुए तार की मात्रात्मक त्रुटि " दूसरा थ्रेसहोल्ड मान " सेटिंग स्तर द्वारा तय की जाती है।

यह अच्छी तरह से जाना जाता है, वायर रोप एप्लिकेशन व्यापक है, साथ ही विभिन्न व्यवसायों के संचालन की आवश्यकता के साथ, विभिन्न प्रकार के स्पेसिफिकेशन वायर रोप बाहर आते हैं, और व्यास के विनिर्देशन में बदलाव कई हैं। 200 मिमी से अधिक ब्रिज केबल्स, कई मिमी लॉगिंग वायर रस्सियों से मामूली, वे सभी टूटे तार और वायर रस्सी सुरक्षा परीक्षण उपकरण के खराब होने का परीक्षण करने के लिए आवश्यक हैं। एक टूटा हुआ तार, क्योंकि संरचना, रस्सी का व्यास और तार का व्यास अलग होता है और टूटे हुए तार का रूप भी अलग होता है, टूटे तार का रिसाव चुंबकीय आउटपुट भी अलग होता है। यदि " दूसरा थ्रेसहोल्ड मूल्य " सेटिंग खुराक इसके साथ नहीं बदलती है, तो, टूटे तार मात्रात्मक त्रुटि बहुत बड़ी होगी। दूसरे शब्दों में, संरचना अलग है, रस्सी का व्यास अलग है, " दूसरा थ्रेसहोल्ड मूल्य " सेटिंग को भी इसके साथ बदलना चाहिए।

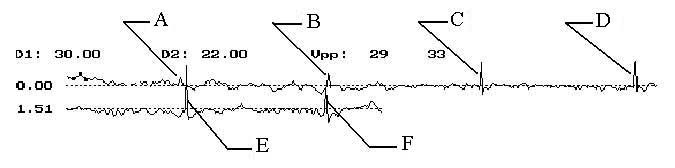

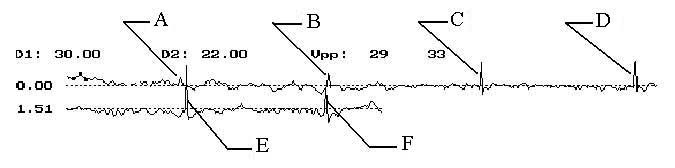

चित्र २१

इसलिए आधारभूत स्थिति में, पहले एक खंड को एक ही नई तार रस्सी लेना बेहतर होगा और कुछ एक तार रस्सी का परीक्षण करने से पहले उस पर कुछ टूटे हुए तार बनाना चाहिए, अनुभाग को " दूसरा थ्रेसहोल्ड मान " अंशांकन प्रकार की रस्सी के रूप में लें। उदाहरण के लिए, चित्र 21 में, अभिव्यक्ति 2.5 मीटर लंबाई (6 × 37 C IWSC) तार रस्सी, ए, बी, सी, डी, ई, एफ कृत्रिम सेटिंग है टूटे तार के धब्बे, टूटे तार क्रमशः 1, 2, 4 हैं , 5, 7, 6 (आम तौर पर टूटे हुए तार के स्थान को तीन, टूटे तार क्रमशः 1, 2, 3 के साथ बनाया जाता है)। टूटी हुई तार संख्या और वास्तविक टूटने के परीक्षण के बीच प्रत्येक स्थान पर त्रुटि (प्रत्येक स्थान पर टूटे हुए तार ± 1 जड़ या root 1 समतुल्य मूल त्रुटि) को ध्यान में रखते हुए, सेट 5.2.2 में ऑपरेशन परीक्षण के समान पहले, " दूसरा थ्रेशोल्ड मान " सेट किया जाएगा। वायर नंबर तकनीकी विनिर्देश अनुमति के दायरे में है, फिर आवश्यकता के अनुरूप " दूसरा थ्रेशोल्ड मान " सेटिंग के बारे में सोच सकते हैं। अन्यथा, फिर " दूसरा थ्रेसहोल्ड मान " रीसेट करना होगा। यदि टूटे हुए तार संख्या का परीक्षण वास्तविक टूटे हुए तार संख्या से बड़ा है, तो " दूसरा थ्रेसहोल्ड मान " लाया जाना चाहिए; परीक्षण टूटे तार संख्या वास्तविक टूटे तार संख्या से छोटा है, तो " दूसरा थ्रेसहोल्ड मान " कम किया जाना चाहिए। यदि आवश्यक हो, तब तक बार-बार समायोजित किया जा सकता है जब तक कि टूटे हुए तार संख्या और वास्तविक टूटे तार संख्या के बीच की त्रुटि तकनीकी विनिर्देश अनुमति के दायरे में न हो। इसके लिए, हमने सोचा कि " सेकंड थ्रेशोल्ड वैल्यू " सेटिंग पहले ही पूरी हो चुकी है।

10.5 " पहला थ्रेसहोल्ड " और " दूसरा थ्रेसहोल्ड " ऑन-लाइन अंशांकन

सेवा तार की रस्सी के बारे में, जिसमें तार टूट गया है, टूटे हुए तार की स्थिति ढूंढें, सेंसर स्थापित करें, संकेतों के समूह का परीक्षण करने के लिए सेंसर को स्थानांतरित करें, और धारा 5.5.2.1 की तरह काम करें, "पहले थ्रेसहोल्ड मान" प्राप्त करें।

" दूसरा थ्रेशोल्ड मान " को " पहले थ्रेशोल्ड मान " के समान सेट करें, संपूर्ण यात्रा परीक्षण करें, यदि निर्णय 2 या अधिक जड़ें टूटी तार हैं, तो इस स्थिति को ढूंढें, और " दूसरा थ्रेशोल्ड मान " की पुष्टि करने के लिए परीक्षण करें।

10.6 वेव फॉर्म की दर को कम करना

" वेव फॉर्म कम रेट " परीक्षण निर्देश प्रत्यक्ष देखने की सुविधा के लिए, आमतौर पर इसे 4 ~ 6 के रूप में सेट करने के लिए, वेव फॉर्म या कम करने की परीक्षण आवर्धन दर है। जितनी बड़ी संख्या होती है, उतनी ही छोटी तरंग रूप। अन्यथा, लहर रूप बड़ा होता है।

10.7 संबंधित गिरावट पैरामीटर अंशांकन (LMA)

तार रस्सी की गिरावट (धातु पार-अनुभागीय क्षेत्र बदलते) मुख्य पैरामीटर धातु पार-अनुभागीय क्षेत्र, क्रॉस-अनुभागीय संवेदनशीलता और क्रॉस-अनुभागीय डेटम मूल्य हैं, इस पैरामीटर को सही ढंग से कैसे सेट करें, यह सीधे उपकरण गणना सटीकता को प्रभावित करेगा। तार की रस्सी खराब हो गई।

10.7.1 क्रॉस-अनुभागीय संवेदनशीलता सेटिंग (ऑन-लाइन और ऑफ-लाइन)

क्रॉस-सेक्शनल सेंसिटिविटी कंप्यूटर आउटपुट वर्जन है, जो वायर रोप यूनिट क्रॉस-सेक्शनल एरिया चेंजिंग कारण बनता है। चूँकि कई कारक जैसे घटक प्रदर्शन की असंगति और सेंसर उत्पादन तकनीक आदि, हर सेंसर की क्रॉस-सेक्शनल संवेदनशीलता विभिन्न हैं, यह पैरामीटर कैलिब्रेशन फैक्टरी द्वारा दिया जाता है।

10.7.1 .1 क्रॉस-अनुभागीय संवेदनशीलता ऑन-लाइन अंशांकन

सर्विस वायर रस्सी पर सेंसर स्थापित करें, पत्राचार पैरामीटर सीरियल नंबर चुनें, ऑन-लाइन परीक्षण दर्ज करें, सेंसर को गतिहीन होने दें, गाइड रोलर को 6 से अधिक सर्कल (1m से ऊपर बढ़ने वाले सेंसर के बराबर) का परीक्षण समाप्त करें, दर्ज करें the wave form analysis, at this time on the screen there are possibly only datum line (dashed line)but no signal wave form, this mainly caused by the unsuitable cross-sectional area datum setting, and is not important, so long as pay attention to LMAO upper left screen, record it as Manrope; Turn on the sensor to clamp a wire whose material is same as wire rope in among, as Picture 22 shows, suppose cross-sectional area as Awire, install the wire and the wire rope together in the sensor, test again according to the spoken of earlier, get another LMAO, record it as Matest. Then the cross-sectional sensitivity α is defined by:

α= (Matest - MArope)/Awire

Duplicate several times of above operations; remove the operating or accidental error, desire average to obtain a more accurate α. α may be positive or negative, when the testing metallic cross-sectional area increases, the LMAO increases along with it, α is positive; Otherwise α is negative. Because of magnetic field changing, different sensor testing different specification wire rope, α size and mark can change

Picture 22 On-line sensitivity calibration Picture

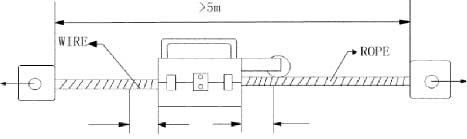

10.7.1 .2 Cross-sectional sensitivity off-line calibration

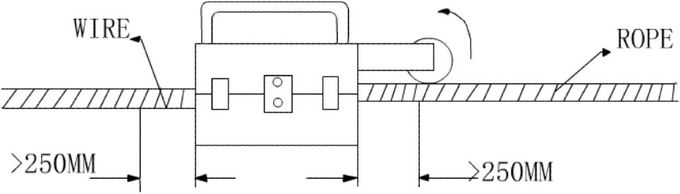

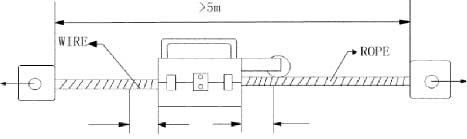

Use a section wire rope whose specification is same as the testing wire rope to measure α, install like broken wire parameter testing, what is different, the wire rope length must be bigger than 5m, install the sensor in the middle of the wire rope to remove the ends effects. As Picture 23 shows, other operations are same with on-line determination.

Picture 23 Off-line sensitivity calibration Picture

10.7.2 Cross-sectional datum value setting

When using the magnetism measuring technique measure wire rope metallic cross-sectional area, the sensor only can assume the linear variation in some measure scope, therefore, to some specification sensor; it only can work in wire rope cross-sectional area changes smaller scope.

Picture 24 is model outputting characteristic curve when the sensor measures metallic cross-sectional area. When want to measure some wire rope metallic cross-sectional area absolute value, must in the known some metallic cross-sectional area MAo range of linearity correspond sensor outputting signal Vo, then can through the sensor signal VT, calculate is testing wire rope metallic cross-sectional area MAROPE

MAROPE= Ma o + (V T - Vo)/α

When the MAROPE and the VT corresponding relations cannot be determined, can only determine the cross-sectional area relative variable ΔMAROPE

ΔMAROP E + (V T - Vo)/α

Therefore, the wire rope metallic cross-sectional area measure divides into the absolute cross-sectional area measure and the relative cross-sectional area measure.

Picture 24

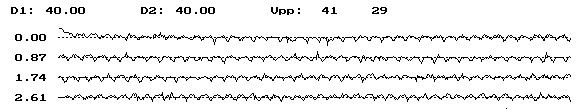

If want to know the wire rope cross-sectional area deterioration, must know the wire rope cross-sectional area when it is not fray, and then can obtain the wire rope cross-sectional area relative deterioration rate. In the parameter column, after the wire rope metallic cross-sectional area inputting, the cross-sectional datum value is the metallic cross-sectional area computer outputting. 10.7.2 .1 Cross-sectional datum value setting significance

10.7.2 .2 How to set the cross-sectional datum value

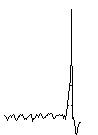

The cross-sectional datum value is outputted by the processing software computation. The concrete operation is as follows, may first input the free value in cross-sectional datum value column when the parameter calibration, then test the non-deterioration wire rope, in wave form analysis surface (for example Picture 25) "LMA0 = 1,949" displays LMA0 on the left, the value will be this wire rope cross-sectional datum value, input it in the cross-sectional datum value column, thus, this parameter calibration has been completed. (Attention: The first line of wave form must be orderly.)

Picture 25 Testing wave form Picture

10.7.2 .3 Absolute cross-sectional area measuring

Same as the cross-sectional sensitivity off-line calibration, take a section of new wire rope that is 5m long, only need move 5m in the rope central, obtain a group of test data, read the LMAO value in the wave form analysis. This LMAO value is the new wire rope metallic cross-sectional area correspondence outputting signal value. Operate repeatedly to get the average, and obtain the accurate cross-sectional area datum value.

Set this value in the testing parameter, and set the wire rope metallic cross-sectional area as the new wire rope cross-sectional area, test when the service wire rope with this bunching parameter, in the wave form analysis, may obtain each section of wire rope absolute cross-sectional area according to the cross-sectional area changing rate (LMA %) relative to the new rope.

10.7.2 .4 Relative cross-sectional area measuring

When there is no new wire rope used in calibration for a while, may choose the place that had least deterioration and rust on the wire rope to regard as testing cross-sectional area datum. Because this place genuine cross-sectional area is unknown, and the metallic cross-sectional area must be the new wire rope cross-sectional area, there is some error in testing.

Usually see the 1m long wire rope from the testing starting place as parameter calibration section, this section of corresponding outputting signal is displayed in wave form analysis screen upper left, namely LMAO value. Set the cross-sectional area datum value as this value, set the metallic cross-sectional area as the new wire rope cross-sectional area, after that, all testing wire rope metallic cross-sectional area relative changing come from the comparison with this place.

11. Flaw Analysis Evaluation

11.1 Goal and Significance

In order to make the hugeness series wire rope harmless flaw detector user use this product better, the company provides to hugeness users the experience that is accumulated from many years the series wire rope testing instrument development, experiment, testing and the application. And take the wave form as the example, for hugeness user reference, in order to get correct diagnosis report for the wire rope.

The series harmless flaw detector full name is the series artificial assistance computer intelligence judgment harmless flaw detector. The so-called artificial assistance refers to the artificial broken wire , deterioration and tarnishing qualitative distinction , the computer intelligence judgment refers to the computer quantitative evaluation on the foundation of qualitative. For example: a section of wave form, operate according to the software as a matter of experience, we judge broken wire (call it artificial assistance), after the judgment finishing, the computer automatically tell us the position and number of the broken wire that we judge, the number in lay pitch (call it computer intelligence judgment).

This chapter will make the system explanation on each kind of wave forms which will meet in the real-time testing process. Analyze wave form producing reason, the wire rope material and structure influence which brings to the wave form analysis. Simultaneously we sincerely welcome the user to inform us unusual signal and the difficult problem that you meet in the practical work by sending teletext, and we analyze the reason and solute the difficulty question together.

Because of the level limiting, the mistake is unavoidable. The wire rope harmless flaw testing technology originally is a new course of study, in order to unceasingly raise our own level, earnestly hope user fix the blame with mistake in this handbook, and welcome correction, we will feel grateful.

11.2 Fire Rope Flaw

Along with period of revolution continuing, the wire rope will be able to appear each kind of damage phenomenon. For example, the wire rope deterioration and tarnishing cause wire rope cross-sectional area reducing; weary, surface hardens and tarnishing cause the wire rope interior performance changing; misapplication causes rope distortion and so on. The service wire rope possibly appears damage such as single wire breaking, corrosion, deterioration, chaotic line etc, and all damage will be able to create the wire rope breakdown. Because of the wire rope using importance and wire rope structure performance characteristic, just one place of the wire rope appears the serious flaw, the whole wire rope will be scrapped. Therefore, once the wire rope appears breakdown, it will not be repaired.

11.3 Signal Division

The HUATEC HRD-100 series wire rope testing instrument is one kind of harmless flaw testing products that base on leakage magnetic principle, therefore the signal that appears in flaw position, we may understand it as leakage magnetic signal, analyze the signal which the wire rope produces from this angle, it will not to be difficult to understand. We may divide the test signal into two kinds in general: background signal and flaw signal.

11.3.1 Background signal

This kind of signal is the "jet wave signal" that is produced by the wire rope own structure, theoretically we call it background signal. Through processing method for example difference and overlay etc among various parts test signal, and the advanced gathering magnetism technology, the series testing system effectively eliminates the negative influence which the "jet wave signal" brings, and enhances the testing instrument Signal-to-Noise. The stray field in wire rope jet is a rule, cyclical distribution spatial field, therefore this kind of signal relatively even, is easy to distinguish. In addition, the "jet wave signal” reflects wire rope structure characteristic, simultaneously also reflects some condition such as the wire rope surface deterioration, tarnishing etc. We will illustrate it with some examples which have met in work.

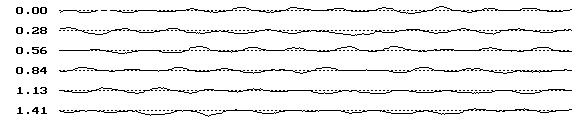

11.3.1 .1 Normal "jet wave signal":

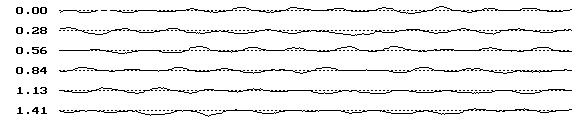

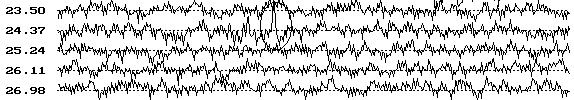

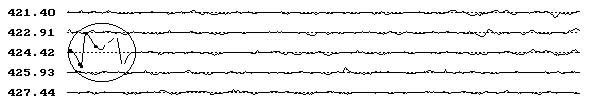

Picture 27 Balance rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, the structure is twisted strictly, the material quality is better.

Picture 28 Gantry crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is no twisted well, the material quality is better.

Picture 29 Rope way traction rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is not good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is twisted worse than the above two kinds, the material purity is not high, it is decided by the wire rope processing technology.

11.3.1 .2 Wire Rope "jet wave signal" when deterioration phenomena:

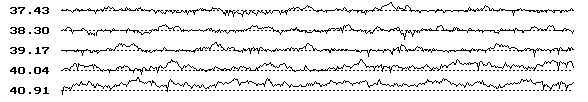

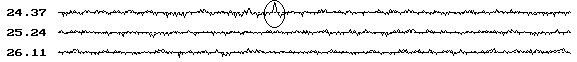

Picture 30 Tower crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure has had a bigger change in the use process, the wave form fluctuation in the picture shows that the jet wave leakage magnetic is non-uniformity. In leakage magnetic more place, wave form is upward and behave as the deterioration or the tarnishing; In leakage magnetic less, wave form moves downward relative datum line and behave as the wire rope partial cross-sectional area increasing (for example: When slack strand). This kind of "jet wave signal" production often brings certain difficulty in broken wire qualitative distinction.

Note: The datum line refers to the dashed line in the picture.

11.3.1 .3 Wire Rope "jet wave signal" when it has remanence in

Picture 31 Tower crane in ports

Analyze as follows:

“  ” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

11.3.1 .4 Wire rope terminal nose effect

Picture 32 Tower crane in ports

Analyze as follows:

| This kind of letter is called ends effect, appears in the wire rope testing starting end and the termination end, is formed by testing starting sudden changes, and cannot be processed as the flaw signal. |

11.3.2 Broken wire signal analyzing method

The wire rope broken wire generally be divided into: wearily broken wire, deterioration broken wire, tarnishing broken wire, cutting broken wire, overload broken wire, twisting broken wire and so on. Because the wire rope usually is composed by same diameter many root wires or different diameter many kinds of specifications wires, the surface is often rugged, the interior has the air clearance, is not the ferromagnetic material continual body. Therefore, when the wire rope is magnetized, in its superficial stray field, both has the broken wire stray field, and the background stray field (jet wave signal), brings the certain difficulty for us in the flaw qualitative.

11.3.2 .1 Parameter adjustment method

Different structure wire ropes have different parameters. Correctly and reasonably choose parameter, may enable us to get twice the result with half the effort in the judgment process. (Each parameter definition seen in instruction). Magnification rate of wave form adjustment especially is important in them, this parameter is convenience to see the picture for the operator when judging, its parameter may be adjusted according to need.

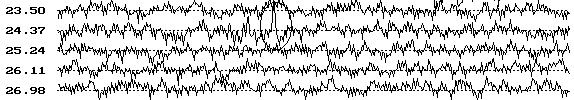

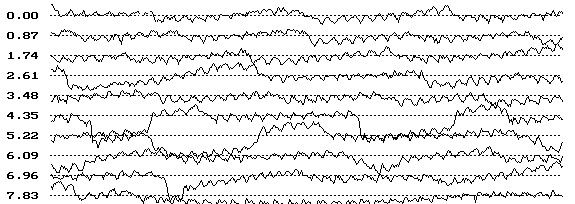

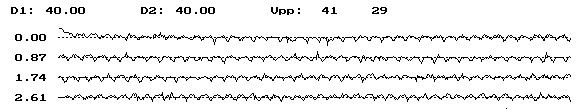

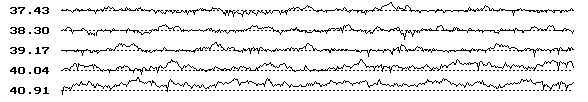

Take a wave form below as the example:

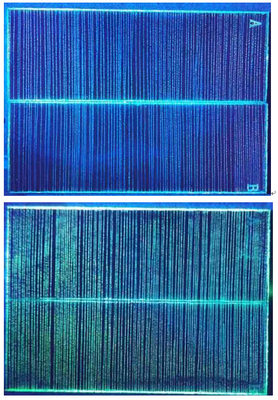

Picture 33 Current Magnification rate of wave form: 6

May see from Picture 33, the flaw signal increases recognition difficulty under the jet wave signal disturbance, and is very difficult to identify. In the situation we can effectively reduce this kind of difficulty through the adjusting magnification rate of wave form, as the following Picture 34 shows:

Picture 34 Current Magnification rate of wave form: 2

Note: The magnification rate of wave form merely is used for the wave form size zooming, may enhance the Signal-to-Noise through the effective adjustment, reduce the difficulty to distinguish the flaw signal, has nothing to do with signal own withdrawing, the degree of regulation is convenience for is suitable to distinguish and analyze.

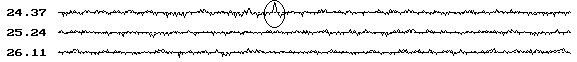

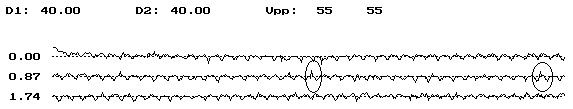

11.3.2 .2 Crest values comparison method

Crest values comparison method , this kind of method is generally used in the condition of low Signal-to-Noise. Because of the wire rope structure different, wire rope diameter is also different. Therefore to different structure wire rope, one broken wire leakage magnetic is not same. In principle, the leakage magnetic that the thick wire rope broken wire is more than thin one, therefore the signal it produces would be big. In view of the thin wire rope broken wire, we may take comparison according to the signal characteristic and crest value, in threshold value has been adjusted situation.

As following Picture 35:

Picture 35 Marked position VPP: 41, 29 (background signal VPP)

Picture 36 Marked position VPP: 55, 55

May compare from this to obtain leakage magnetic produced in this two points is bigger than the marked position in Picture 35, two crest values data disparities equal, and the characteristic signal is obvious, namely the wave form crest is similar to the acute angle isosceles triangle, therefore we may determine it as broken wire signal.

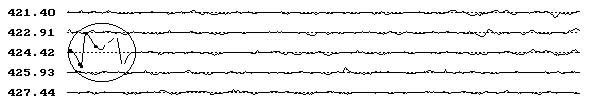

Picture 37 Special broken wire signals (Yuyang Coalmine hoisting rope)

This is the broken wire signal picture, space between two ends spacing is quite big, they have formed "M", can be judged as broke wire, besides be continuum broken wire.

The situation above is the common difficulty that will be met when we use the series wire rope testing instrument, to want the skilled utilization and grasp, it needs us to accumulate experience in the routine work, so can digest it.

11.4 Wire Rope Diameter Evaluation

In wire rope computer testing diagnosis system, wire rope diameter evaluation is through LMA testing signal to indirectly determine. Because the wire rope internal and external deterioration and tarnishing will reflect on the metallic cross-sectional area change, when the tarnishing is slight, wire rope diameter could be calculated by the cross-sectional area change.

For example, when wire rope outer layer wires are wear out to 2/3, the 6×19 wire rope metallic cross-sectional area will reduce by 1.54%, the 6×7 wire rope metallic cross-sectional area will reduce by 4.19%, and other structural wire rope metallic cross-sectional area reduction will be obtained through calculation.

11.5 Wire Rope Tarnishing Evaluation

Judging from the current domestic and international study of the status quo, the wire rope tarnishing evaluation had not had the appropriate method. But the wire rope tarnishing could be reflected through the cross-sectional area testing signal, when serious could be reflected through broken wire testing signal.

12. Wire rope assurance coefficient

| Wire rope assurance coefficient | When it is within a pitch existing following broken wire rope number the wire rope must be discarded as useless promptly |

| The abrasion loss or corrosion of wire rope surface attain the percentage (%) of the original wire rope diameter |

| 0 | 10% | 15% | 20% | 25 | 30% |

| 0—10 | 16 | 13 | 12 | 1 1 | 9 | 8 |

| 10—12 | 18 | 15 | 13 | 12 | 10 | 9 |

| 12—14 | 20 | 17 | 15 | 14 | 12 | 10 |

| 14—16 | 22 | 18 | 16 | 15 | 13 | 1 1 |

| Annotation:The broken wire number in the form, reporting as unserviceable wire ropes are based on Lange lay wire rope with 1/2 mathematical value |

13. Sensor option

| सेंसर | Diameter of wire rope | Best detection range |

| HUATEC-F5 | ≤ 5mm | 2~5mm |

| HUATEC-F10 | ≤ 10mm | 5~10mm |

| HUATEC-F15 | ≤ 15mm | 8~15mm |

| HUATEC-F20 | ≤ 20mm | 10~20mm |

| HUATEC-F25 | ≤ 25mm | 15~25mm |

| HUATEC-F30 | ≤ 30mm | 20~30mm |

| HUATEC-F35 | ≤ 35mm | 15~35mm |

| HUATEC-F40 | ≤ 40mm | 30~40mm |

| HUATEC-S45 | ≤ 45mm | 35~45mm |

| Other sensor can be customized production |

आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए!

आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए! कृपया अपनी ईमेल देखें!

कृपया अपनी ईमेल देखें!  आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए!

आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए! कृपया अपनी ईमेल देखें!

कृपया अपनी ईमेल देखें!

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.